Es un sistema enfocado en la mejora continua de toda la empresa y sus componentes, de manera armónica y proactiva.

Surgió en el Japón como resultado de sus imperiosas necesidades de superarse a si misma de forma tal de poder alcanzar a las potencias industriales de occidente y así ganar el sustento para una gran población que vive en un país de escaso tamaño y recursos.

Hacer posible la mejora continua y lograr de tal forma los mas altos niveles en una serie de factores requirió aparte de constancia y disciplina, la puesta en marcha de cinco sistemas fundamentales:

Control de calidad total / Gerencia de Calidad Total

Un sistema de producción justo a tiempo

Mantenimiento productivo total

Despliegue de políticas

Un sistema de sugerencias

Actividades de grupos pequeños

Control de calidad total

/ Gerencia

de Calidad Total

Para los japoneses, calidad significa ser

"adecuado para uso de los consumidores". La innovación

técnica se propone corregir el producto

desde el punto de vista del consumidor y

no es una finalidad en sí misma.

La gestión de

calidad total es una manera de mejorar constantemente la performance en

todos los niveles operativos, en cada área funcional de una organización,

utilizando todos los recursos

humanos y de capital

disponibles. El mejoramiento está orientado a alcanzar metas amplias, como los

costes, la calidad, la participación en el mercado, los proyectos y

el crecimiento.

Un programa de

gestión de calidad requiere:

La dedicación, el compromiso y la

participación de los altos ejecutivos.

El desarrollo

y mantenimiento

de una cultura

comprometida con el mejoramiento continuo.

Concentrarse en satisfacer las necesidades y

expectativas del consumidor.

Comprometer a cada individuo en el

mejoramiento de su propio proceso laboral.

Generar trabajo en

equipo y relaciones

laborales constructivas.

Reconocer al personal

como el recurso más importante.

Emplear las prácticas, herramientas

y métodos de administración más

provechosos.

Un sistema de producción

justo a tiempo

Tuvo su origen en la empresa

automotriz Toyota y por tal razón es conocida mundialmente como Sistema de

Producción Toyota.

Los conceptos fundamentales en

los que se basa el sistema JIT y a través de los cuales se desarrolla toda la

filosofía de producción son los siguientes:

La flexibilidad en el

trabajo (shojinka) que permite adecuar el número y funciones de

los trabajadores a las variaciones de la demanda.

El fomento de las ideas

innovadoras (soifuku) por parte del personal para conseguir mejoras constantes

en el proceso de producción.

Y, el autocontrol de los

defectos (jidoka) por parte de los propios procesos productivos para impedir la

entrada de unidades defectuosas en los flujos de producción.

El JIT tiene cuatro objetivos esenciales:

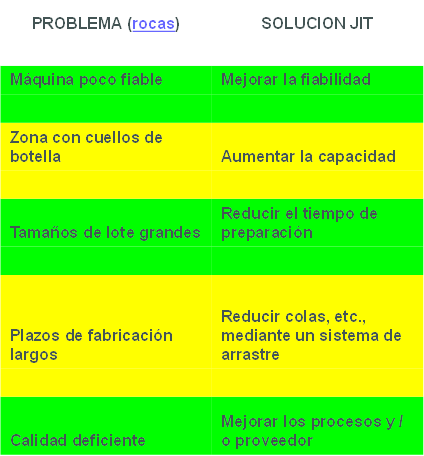

Atacar los problemas fundamentales. A la cultura japonesa le encanta representar los conceptos con imágenes. Para describir el primer objetivo de la filosofía JIT, atacar los problemas fundamentales, los japoneses utilizan la analogía del río de las existencias. El nivel del río representa las existencias y las operaciones de la empresa se visualizan como un barco que navega río arriba y río abajo. Cuando una empresa intenta bajar el nivel del trío (o sea reducir el nivel de existencias) descubre rocas, es decir. problemas. Hasta hace bastante poco, cuando estos problemas surgían en las empresas de los países occidentales, la respuesta era aumentar las existencias para tapar el problema. Así pues tenemos como problemas y soluciones las siguientes:

Eliminar

despilfarros

El segundo objetivo de la

filosofía JIT se puede expresar mediante una frase que se utiliza con

frecuencia en las fábricas japonesas más eficientes, "eliminar el

muda" (muda significa desperdicio o despilfarro en japonés). Despilfarros,

en este contexto, significa todo lo que no añada valor al producto.

Eliminar despilfarros implica

mucho más que un solo esfuerzo de una vez por todas. Requiere una lucha

continua para aumentar gradualmente la eficiencia de la organización y exige la

colaboración de una gran parte de la plantilla de la empresa. Si queremos que

la política sea

eficaz no se puede dejar en manos de un "comité para la eliminación de

despilfarros", sino que tiene que llegar a cada rincón de las operaciones de

la empresa.

Buscar

la simplicidad.

Los enfoques de la gestión de la

fabricación que estaban de moda

durante los años setenta y principios de los ochenta se basaban en la premisa

de que la complejidad era inevitable. Y a primera vista parece cierto: un

fabricante típico por lotes puede tener varios centenares de lotes

simultáneamente en los diferentes procesos. Probablemente cada lote implica una

cantidad determinada de operaciones independientes y seguramente deberá pasar

por la mayor parte de los departamentos de la fábrica. Gestionar un sistema de

este tipo es extremadamente complejo; las interacciones entre los diferentes

trabajos, así como la necesidad de otros recursos, suelen agobiar a la mayoría

de los directivos.

El JIT pone mucho énfasis en la búsqueda de la simplicidad, basándose en el hecho de que es muy probable que los enfoques simples con lleven una gestión más eficaz. La filosofía de la simplicidad del JIT examina la fábrica compleja y empieza partiendo de la base de que se puede conseguir muy poco colocando un control complejo encima de una fábrica compleja. En vez de ello, el JIT pone énfasis en la necesidad de simplificar la complejidad de la fábrica y adoptar un sistema simple de controles.

Diseñar sistemas para identificar problemas.

El sistema de arrastre / kanban, saca los problemas a la luz. De igual forma el control de calidad estadístico ayuda a identificar la fuente del problema. Con el JIT, cualquier sistema que identifique los problemas se considera beneficioso y cualquier sistema que los enmascare, perjudicial. Los sistemas diseñados con la aplicación del JIT deben pensarse de manera que accionen algún tipo de aviso cuando surja un problema.

Aplicar

el Just in Time implica comprar o producir sólo lo que se necesita y cuando se

necesita, pero para ello es menester se cumplan las condiciones:

Producir lo que la clientela desea y cuando

lo desea y no producir para constituir almacenes de

productos terminados o intermedios.

Tener plazos muy cortos de fabricación y gran

flexibilidad para poder

responder a los deseos de la clientela.

Saber fabricar –cuando es necesario- sólo

cantidades muy pequeñas de un tipo dado de pieza. Es preciso para ello

apartarse de la fabricación por lotes importantes y de la noción de

"cantidad económica", lo que impone cambios rápidos de herramientas y

una distribución

en planta de las fábricas que permita el encadenamiento de las operaciones

relativas a una misma pieza o un mismo producto.

No producir o comprar más que estrictamente

las cantidades inmediatamente necesarias.

Evitar las esperas y las pérdidas de tiempo,

lo que impone, en particular, la renuncia a un almacén

centralizado así como a la utilización de medios

de manutención comunes a varios puestos de trabajo y que, por ello, podrían no

estar disponibles en el momento en que un obrero los necesitara.

Aportar los materiales,

las piezas y los productos al lugar en que son necesarios, en lugar de

almacenarlos en depósitos donde no sirven a nadie ni pueden utilizarse.

Conseguir una alta fiabilidad de los equipos.

Para que una máquina pueda no producir una pieza más que cuando resulte

necesaria para la etapa siguiente del proceso de fabricación, es preciso que la

máquina no se averíe en ese preciso momento.

Gestionar la calidad de la producción. Si las

piezas llegan en el momento oportuno y en el número deseado, pero no son de

buena calidad, lo único que puede hacerse es rechazarlas y detener la

producción de las fases siguientes del proceso.

Adquirir únicamente productos y materiales de

calidad garantizada, para que no detengan la producción.

Disponer de un personal polivalente, capaz de

adaptarse con rapidez y que comprenda los nuevos objetivos de la empresa

Ventajas de la aplicación del Sistema Justo a Tiempo

se tienen:

n Reducción del 75 al 95% en

plazos y stocks

n Incremento de un 15 a un 35% en

la productividad

global.

n Reducción del 25 al 50% de la

superficie utilizada.

n Disminución del 75 al 95% de los

tiempos de cambios de herramientas.

n Reducción del 75 al 95% de los

tiempos de parada de las máquinas por averías o incidencias.

n Disminución del 75 al 95% del

número de defectos.

Mantenimiento

Productivo Total (MPT)

está dirigido a la maximización

de la efectividad del equipo durante toda la vida del mismo. El MPT involucra a

todos los empleados de un departamento y de todos los niveles; motiva a las

personas para el mantenimiento de la planta a través de grupos

pequeños y actividades voluntarias, y comprende elementos básicos como el

desarrollo de un sistema de mantenimiento, educación en el

mantenimiento básico, habilidades para la solución de problemas y actividades

para evitar las interrupciones.

Despliegue de políticas

se refiere al proceso de introducir las políticas para Kaizen en toda la compañía, desde el nivel más alto hasta el más bajo. La dirección debe establecer objetivos claros y precisos que sirvan de guía a cada persona y asegurar de tal forma el liderazgo para todas las actividades kaizen dirigidas hacia el logro de los objetivos. La alta gerencia debe idear una estrategia a largo plazo, detallada en estrategias de mediano plazo y estrategias anuales. La alta gerencia debe contar con un plan para desplegar la estrategia, pasarla hacia abajo por los niveles subsecuentes de gerencia hasta que llega a la zona de producción. Como la estrategia cae en cascada hacia las categorías inferiores, el plan debe incluir planes de acción y actividades cada vez más específicas.

El sistema de sugerencias

funciona como una parte integral del kaizen orientado a individuos, y hace énfasis en los beneficios de elevar el estado de ánimo mediante la participación positiva de los empleados. Los gerentes y supervisores deben inspirar y motivar a su personal a suministrar sugerencias, sin importar lo pequeña que sean. La meta primaria de este sistema es desarrollar empleados con mentalidad kaizen y autodisciplinados.

Para que tengan éxito, los programas de sugerencias necesitan venderse internamente. Eventos especiales, publicidad, boletines internos y periódicos, juntamente con folletos promocionales precisos y vigorosos, son los ingredientes para mantener el sistema vivo y en buen funcionamiento. No hay que esperar que los sistemas sigan trabajando sin mantenimiento, revisión y nueva inspiración. Cumplidos estos ingredientes, los programas de sugerencias son un sistema muy valioso para cosechar ideas innovadoras.

Actividades de grupos pequeños

Entre las estrategias del kaizen se encuentran las actividades de grupos pequeños, siendo el más común el Círculo de Calidad. Los mismos no sólo persiguen temas atinentes a la calidad, sino también cuestiones relativas a costos, seguridad y productividad

El

Círculo de Calidad

es un pequeño grupo

de trabajadores que realizan tareas semejantes y se reúnen para identificar,

analizar y solucionar problemas del propio trabajo, ya sea en cuanto a calidad

o a productividad.

son grupos de trabajadores con

un líder

o jefe de equipo que cuenta con el apoyo de la organización de la empresa, cuya

misión es

transmitir a la dirección

propuestas de mejora de los métodos y sistemas de trabajo.

se reúnen para estudiar un

problema de trabajo o una posible mejora del producto, pero no basta con

identificar los fallos o los aspectos a mejorar. La misión del

círculo es analizar, buscar y encontrar soluciones, y proponer la más adecuada

a la Dirección.

suponen que los trabajadores no

sólo aportan su esfuerzo muscular, sino también su cerebro,

su talento y su inteligencia.

Entre los propósitos de los

círculos de calidad y productividad se tienen:

- Contribuir a desarrollar y

perfeccionar la empresa.

- Lograr que el lugar de

trabajo sea cómodo y rico en contenido.

• Aprovechar y potenciar al máximo

todas las capacidades del individuo.

Comentarios

Publicar un comentario